Yaskawa ha presentado el nuevo robot colaborativo Motoman HC30PL, que puede levantar hasta 30 kg y tiene un alcance de 1.700 mm (desde el centro de rotación del eje S/L hasta el centro de rotación del eje R/T). Debido a que puede usarse inmediatamente dentro de su área de operación sin necesidad de precauciones de seguridad adicionales para quienes lo usan, el HC30PL es el cobot perfecto para aplicaciones industriales.

El fabricante afirma que debido a su combinación de operación segura y alta velocidad, este cobot es ideal para plantas de paletización colaborativas sin barreras.

La programación también se simplifica con la moderna unidad de control «Smart Pendant». El software Smart Pattern Wizard recientemente desarrollado, guía al operador a través de los pasos para crear diferentes patrones de paletización. Usando algunos puntos de referencia e información de muestra, el asistente crea el programa de robot, que luego puede seguir editándose fácilmente en el asistente. Cualquiera que prefiera usar programación tradicional y herramientas profesionales puede hacerlo usando Teach Pendant y el amplio software PalletSolver.

El desarrollo de todos los robots colaborativos de Yaskawa se rige por los mismos principios fundamentales, que mantiene el Motoman HC30PL. La consola de aprendizaje regular, el colgante inteligente fácil de usar o las instrucciones manuales se pueden usar para operarlo y programarlo. Los botones de programación directa en la muñeca se pueden usar para aceptar posiciones enseñadas directamente sin necesidad de validarlas en el Smart Pendant, lo que hace que la programación de guía manual sea extremadamente efectiva. El Smart Pendant fácil de usar, la consola de aprendizaje convencional o las instrucciones manuales se pueden usar para operarlo y programarlo.

Yaskawa posiciona esta nueva solución como la mejor opción para integrar procesos de automatización, siguiendo una tendencia del mercado que ve un aumento en la necesidad de cobots. El Motoman HC30PL puede mejorar la productividad ya que puede manejar componentes grandes y varias piezas a la vez, lo que reduce los costos de fabricación y libera espacio importante en las instalaciones de fabricación.

El robot cobot tiene una gama de funciones de seguridad, como la retracción automática desde una posición fija o el alejamiento del cobot con reanudación del movimiento. Además dispone de un alto grado de protección IP67 (a prueba de polvo/líquidos) y lubricación con grasa alimentaria en todas las juntas.

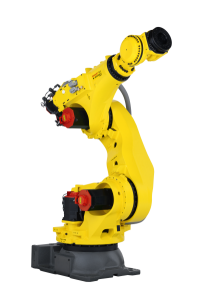

Nuevo cobot Motoman HC30PL.

El Motoman HC30PL ha sido diseñado para trabajar tanto de forma supervisada y segura, como a la máxima potencia y velocidad. Esta operación mixta (robot híbrido) permite excelentes tiempos de ciclo. Los cables para el suministro de alicates o herramientas están pre-encaminados en el brazo y salen por la muñeca.

Yaskawa Ecosystem Partner Product Program es una red de productos periféricos y sistemas completos, principalmente para paletización de cobots. Actualmente hay más de 110 productos para elegir. El enfoque principal está en las soluciones plug & play que se pueden entregar como un paquete con integración mecánica, eléctrica y de software completa. Los componentes para el HC30PL están disponibles a través de muchos proveedores a través del Programa de productos para socios del ecosistema de Yaskawa.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

La nueva línea de empaque opera independientemente de la planta embotelladora principal. Las carretillas elevadoras entregan las botellas sin etiquetar en cajas desde el almacenamiento intermedio y recogen los palés cargados. El primer robot descarga el producto, en el mismo paso retira las botellas de las cajas y las aparta. El sistema también cierra y etiqueta las cajas. Finalmente, el tercer robot coloca las cajas o cajones llenos en varios tipos de palés, listos para su envío.

La nueva línea de empaque opera independientemente de la planta embotelladora principal. Las carretillas elevadoras entregan las botellas sin etiquetar en cajas desde el almacenamiento intermedio y recogen los palés cargados. El primer robot descarga el producto, en el mismo paso retira las botellas de las cajas y las aparta. El sistema también cierra y etiqueta las cajas. Finalmente, el tercer robot coloca las cajas o cajones llenos en varios tipos de palés, listos para su envío. Apuntando a la perfección, la óptima precisión del nuevo robot se debe a dos factores

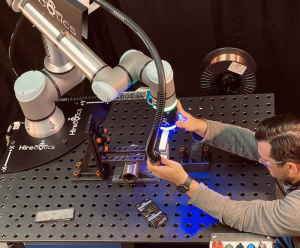

Apuntando a la perfección, la óptima precisión del nuevo robot se debe a dos factores Según Rolf Urban, Business Development Manager, Customer Service, FANUC Europe, comenta. «Pudimos identificar una solución para nuestros clientes en algunas situaciones en 20 minutos gracias a FAR». Esto se debe al hecho de que el problema con frecuencia no está relacionado con el hardware, sino con otro aspecto del sistema, como la programación”. “Nuestros ingenieros de servicio pueden usar FAR para comunicar fotos y videos con los clientes a través de una conexión segura a Internet, así como para escribir comentarios en tiempo real. Esto nos ofrece una imagen clara de lo que sucede en el entorno de la máquina y facilita mucho la resolución remota de problemas”.

Según Rolf Urban, Business Development Manager, Customer Service, FANUC Europe, comenta. «Pudimos identificar una solución para nuestros clientes en algunas situaciones en 20 minutos gracias a FAR». Esto se debe al hecho de que el problema con frecuencia no está relacionado con el hardware, sino con otro aspecto del sistema, como la programación”. “Nuestros ingenieros de servicio pueden usar FAR para comunicar fotos y videos con los clientes a través de una conexión segura a Internet, así como para escribir comentarios en tiempo real. Esto nos ofrece una imagen clara de lo que sucede en el entorno de la máquina y facilita mucho la resolución remota de problemas”.

La

La  A continuación llegó el primer lugar de trabajo impreso en 3D del mundo en una metrópolis en 2016, diseñado una vez más por WinSun durante una colaboración con el arquitecto Tomasetti de Gensler Reino Unido y que fue inaugurado por el primer ministro de los Emiratos Árabes Unidos. La estructura de una sola planta y 250m² se construyó en sólo diecisiete días y necesitó un equipo de solo siete instaladores y diez electricistas especializados para su colocación.

A continuación llegó el primer lugar de trabajo impreso en 3D del mundo en una metrópolis en 2016, diseñado una vez más por WinSun durante una colaboración con el arquitecto Tomasetti de Gensler Reino Unido y que fue inaugurado por el primer ministro de los Emiratos Árabes Unidos. La estructura de una sola planta y 250m² se construyó en sólo diecisiete días y necesitó un equipo de solo siete instaladores y diez electricistas especializados para su colocación. La mayoría de los edificios impresos en 3D y cada una de las viviendas impresas en 3D que precedieron a la 3D Housing 05 fueron diseñadas por una impresora 3D estática. Aunque ésta es capaz de tener invariablemente una funcionalidad giratoria o de rotación, normalmente podría permanecer montada en un punto equivalente a lo largo de la construcción y, por lo tanto, estaría limitada por las restricciones de provisión. Sin embargo, la máquina CyBe que utiliza el proyecto de la ciudad se entiende como un manipulador mecánico. Puede ser

La mayoría de los edificios impresos en 3D y cada una de las viviendas impresas en 3D que precedieron a la 3D Housing 05 fueron diseñadas por una impresora 3D estática. Aunque ésta es capaz de tener invariablemente una funcionalidad giratoria o de rotación, normalmente podría permanecer montada en un punto equivalente a lo largo de la construcción y, por lo tanto, estaría limitada por las restricciones de provisión. Sin embargo, la máquina CyBe que utiliza el proyecto de la ciudad se entiende como un manipulador mecánico. Puede ser  El

El